Was uns dabei wichtig ist: Individuelle Lösungen für den speziellen Bedarf unserer Kunden zu entwickeln. In diesem Text schildern wir Ihnen die Automatisierung anhand eines Fallbeispiels einer automatisierten Nachbearbeitungsanlage für große Kunststoff-Behälter.

Ausgangssituation vor der Prozessautomatisierung

Unser Kunde ist ein Maschinenhersteller aus Deutschland, der Blasmaschinen für einen Kunden in Chile baut. Dieser Kunde fertigt Erdtanks für Regenwasser, wie sie in Südamerika praktisch jeder Haushalt besitzt. Die Tanks fassen je nach Modell 1.200, 2.000 oder 2.500 Liter. Im Anschluss an das Blasformen müssen die Tanks nachbearbeitet werden: Überschüssiges Material wird entfernt, außerdem wird ein Mannloch ausgeschnitten, damit der spätere Besitzer in den Tank hineinsteigen und ihn reinigen kann. Auch Zu- und Ablauf werden in diesem Schritt in den Behälter geschnitten.

Diese Arbeiten wurden vor der Automatisierung von zwei bis drei Mitarbeitern in Chile mit Stichsäge und Bohrer erledigt. Da der Tank mit einem Dichtungsset an den privaten Endkunden geliefert wird und dieser die Dichtungen selbst einbaut, müssen die Schnitte vorher perfekt sein. Diese Nachbearbeitung von Hand war zum einen ein hoher zeitlicher Aufwand, zum anderen war die Fehlerquote deutlich höher und es kam häufig zu Reklamationen.

Automatisierung – Was ist damit überhaupt gemeint?

Bei der Automatisierung werden manuell ausgeführte Prozesse so umgewandelt, dass sie automatisiert ablaufen können, beispielsweise mit der Unterstützung durch einen Roboter (Robotic Process Automation RPA). Einzelne Arbeitsschritte werden durch technische Anlagen übernommen und kommen anschließend ohne den direkten Einsatz von Mitarbeitern aus. Diese überwachen den Ablauf nur noch.

Die Automatisierung von Prozessen ist immer dann gefragt, wenn Zeit und langfristig auch Kosten gespart werden sollen. Außerdem ist sie sinnvoll, wenn eine gewisse Prozesssicherheit notwendig ist, die von menschlicher Hand nicht unbedingt geleistet werden kann. Hinzu kommt, dass Maschinen Arbeiten übernehmen können, die für Mitarbeiter körperlich besonders anstrengend sind.

Wie Meissner die Nachbearbeitung automatisiert hat

Die automatisierte Nachbearbeitungsanlage wurde individuell für den Kunden entwickelt. Das ist etwas, das uns als Meissner AG auszeichnet: Bei uns gibt es nichts „von der Stange“, sondern wir schaffen Lösungen für den speziellen Bedarf des einzelnen Kunden.

In diesem Fall konnten wir außerdem auf unsere langjährige Erfahrung zurückgreifen: Meissner baut seit etlichen Jahren Blaswerkzeuge. Unsere Mitarbeiter wissen somit, wie das Verfahren funktioniert und kennen die richtigen Kniffe für den perfekten Artikel und die bestmögliche Nachbearbeitung.

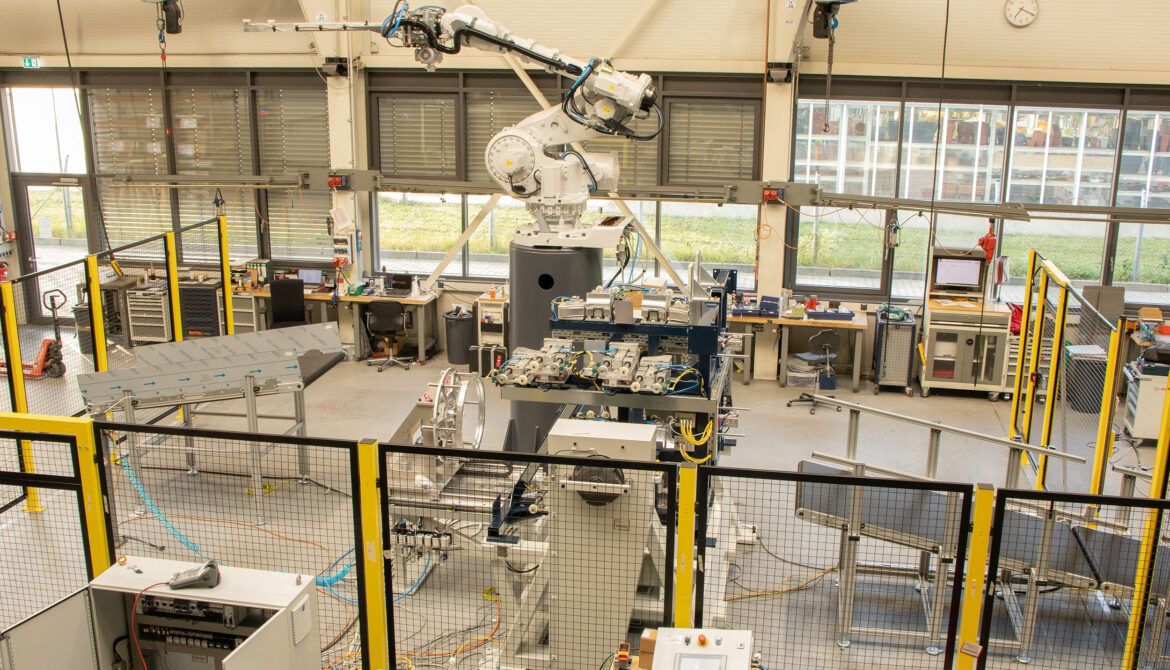

Wir haben eine Nachbearbeitungsanlage entwickelt, die direkt an die Blasmaschine anschließt und in den vorherigen Prozess integriert ist: Ein Industrieroboter hebt mit einem großen Greifer den Behälter aus der Form heraus und transportiert ihn in die Nachbearbeitungsanlage. Der Behälter wird dort eingespannt.

Anschließend wird das überschlüssige Material ober- und unterhalb automatisiert entfernt und die Löcher werden in reproduzierbarer Qualität eingeschnitten. Der fertige Behälter wird vom Roboter aus der Anlage gehoben und mit einem Förderband hinaustransportiert.

Das überschüssige Material wird mit einem zweiten Förderband in einen Schredder weitergeleitet, sodass es wiederverwendet werden kann. Der gesamte Prozess vom Ausblasen über die Nachbearbeitung bis zum fertigen Behälter ist von einem einzigen Arbeitsplatz aus bedienbar

Dauer der Prozessautomatisierung

Bei Meissner in Wallau haben wir den Roboter programmiert und die Konstruktion sowie die Hardwareentwicklung übernommen. Entwicklung und Konstruktion haben ca. 3 Monate in Anspruch genommen, die reine Bauzeit lag anschließend bei rund acht Wochen.

Vorteile der Automatisierung am Beispiel der Nachbearbeitungsanlage

Die ersten Vorteile ergeben sich bereits aus dem bisher Beschriebenen: Anstatt dass wie bisher allein für die Nachbearbeitung bis zu drei Mitarbeiter nötig waren, braucht es jetzt nur noch einen Mitarbeiter für den gesamten Prozess vom Ausblasen bis zum fertigen Behälter. Da die Nachbearbeitung reproduzierbar ist, entspricht das Ergebnis der Planung, wodurch Reklamationen deutlich abnehmen.

Die Ausstoßmenge der Regenwasser-Erdtanks konnte durch die Prozessautomatisierung und -optimierung verdoppelt werden. Durch die zusätzliche Umstellung vom Schleuderverfahren auf das Extrusionsblasverfahren wird außerdem Abfall vermieden.